Sprecherin: Johanna Zehendner

Technik: Ralf Pertz

Regie: Roman Neumann

Redaktion: Gerhard Schröder

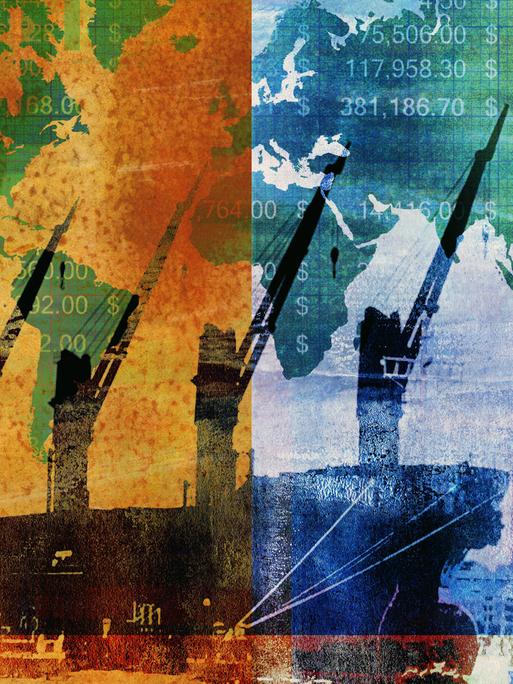

Globalisierung im Rückwärtsgang

Auch die Textilindustrie überlegt, die Produktion aus ehemaligen Niedriglohnländern wie China zurückzuverlagern. © picture alliance / CFoto

Warum Unternehmen nach Deutschland zurückkehren

29:14 Minuten

Die Corona-Krise hat gezeigt, wie schnell globale Lieferketten reißen – und Produkte in Europa knapp werden. Deswegen kehren einige Firmen dem Weltmarkt den Rücken. „Exportweltmeister Deutschland“ stehen enorme Umbrüche bevor.

„Hongkong verschärft die Kontrollen bei der Einreise, die US-Botschaft warnt vor Kontakten mit Tieren und erkrankten Menschen“, vermeldete die Tagesschau damals: Covid-19 traf Deutschland unvorbereitet.

„Das war das, was eben ganz viel Verunsicherung mit sich gebracht hat, dass es von dem Material einfach nicht genügend gab“, erinnert sich Markus, ein medizinischer Angestellter in einer großen Klinik, an die ersten Tage der Pandemie. Er möchte anonym bleiben und seinen Nachnamen lieber nicht nennen. Desinfektionsmittel sei knapp geworden. „Kann man sich kaum vorstellen, aber es war so. Wir hatten einen Mangel an Masken. Visiere, Schutzbrillen waren wirkliche Mangelware. Die Leute haben angefangen, sich die Dinger selber zusammenzubasteln.“

Atemschutzmasken, Desinfektionsmittel, Einmalhandschuhe – in den Pflegeeinrichtungen und Krankenhäusern fehlte das Nötigste, und der Mangel weitete sich aus. Medikamente wurden knapp, in den Supermärkten fehlten Lebensmittel wie Öl und Mehl.

Lieferketten-Krise durch Corona

Seitdem ist die Lage in vielen Branchen angespannt. Der russische Angriffskrieg gegen die Ukraine, wachsende geopolitische Spannungen und immer häufiger auch extreme Wetterlagen belasten die internationalen Lieferketten. Hat die Globalisierung ihren Höhepunkt überschritten?

„Wir hatten bisher das Modell einer Just-in-Time-Globalisierung verfolgt“, sagt Marcel Fratzscher, Präsident des Deutschen Instituts für Wirtschaftsforschung (DIW). „Das funktioniert in guten Zeiten, aber nicht in Krisenzeiten, und wir leben zunehmend in einer Epoche der Krisen.“

Eine neue Phase der Globalisierung?

Ähnlich sieht es der Soziologe Wolfgang Streeck. „Im Grunde genommen beginnt eine neue Phase in der Globalisierung“, sagt er, „und diese Geburtswehen einer neuen Weltordnung, die erleben wir gerade.“ Besonders gravierend sind die Folgen gestörter Lieferketten im Gesundheitssystem.

Die deutsche Wirtschaft steht jedenfalls vor einem tiefgreifenden Umbruch, sagt der Soziologe Wolfgang Streeck.© picture alliance / dpa / Horst Galuschka

„Paracetamol gab es in Deutschland nicht mehr, weil Indien einen Exportstopp verhängt hat“, sagt Andreas Burkhardt. Er ist der Generaldirektor für Deutschland und Österreich des israelischen Arzneimittelkonzerns Teva. „Diese Blockade des Suezkanals war in dieser Zeit. Da hatten wir natürlich Lieferschwierigkeiten. Da haben wir viele Beispiele dafür in den letzten Jahren gehabt.“

Manche Medikamente werden knapp

Die Probleme bei der Versorgung mit Medikamenten haben sogar noch zugenommen. Im Juli 2022 sprach das Bundesinstitut für Arzneimittel und Medizinprodukte von 260 Medikamenten, die nicht ausreichend verfügbar seien. Schmerzmittel wie Ibuprofen und Paracetamol, Cholesterin-Senker, Asthmasprays, bestimmte Impfstoffe und Mittel gegen Krebserkrankungen.

Teva produziert Generika. Das sind Nachahmerprodukte von Medikamenten, deren Patentschutz abgelaufen ist. Sie sind billiger als patentierte Arzneimittel, und für manche Patienten lebenswichtig. Teva ist der Weltmarktführer für Generika. Das Unternehmen hat Produktionsstätten auf der ganzen Welt.

Pharmafabrik in Xinchang: Weil durch Corona Lieferketten zusammenbrachen, wurden in Europa die Medikamente knapp.© picture alliance / Photoshot

Am Standort Donautal in Ulm befindet sich ein gewaltiges Hochregallager des Konzerns. Auf Förderbändern rattern graue Kartons mit Medikamenten-Packungen vorbei. Sie werden auf Paletten gestapelt und mit durchsichtiger Plastikfolie umwickelt und verschweißt.

Transport und Kommissionierung sind weitgehend automatisiert. Jeden Tag verlassen ungefähr 500 Paletten mit Medikamenten das Gebäude, sofern das Unternehmen genügend Medikamente auf Lager hat.

„Wir hatten schon vor Covid-19 immer wieder sehr hohe Lieferausfälle in der ganzen pharmazeutischen Industrie. Heparin ist ein bekanntes Beispiel. Das braucht man bei Transplantationen, ein sehr wichtiges Mittel. Da ist vor fünf Jahren ein Werk in China explodiert, war nicht lieferfähig, und wir sind wirklich trocken gelaufen in Europa.“

Wenige Anbieter versorgen den Weltmarkt

Die Pharmakonzerne haben die Produktion nach Asien verlagert, und dort sind es nicht selten einige wenige Anbieter, die den Weltmarkt versorgen.

„Ich habe für viele Arzneimittel nur noch einen Wirkstoff-Lieferanten weltweit. Wenn der mal ein Problem hat, dann laufen wir trocken, weil das kein anderer mehr auffangen kann. Es wollen ja alle zum günstigen Preis. Das heißt, der hat dann den ganzen Markt, und der hat dann so hohe Skaleneffekte, dass die anderen gar nicht mehr konkurrieren können. Weil er das ganze Volumen hat, und je mehr Volumen ich habe, um so günstiger kann ich produzieren."

Skaleneffekte bedeutet, dass die Kosten pro Stück sinken, wenn größere Mengen hergestellt werden. Diese Dynamik hat zu einer starken Konzentration bei den Zulieferern geführt. Einige wenige Anbieter in einigen wenigen Ländern beliefern nahezu die ganze Welt.

Krise der Just-in-Time-Produktion

Ein strukturelles Problem, nicht nur in der Pharmaindustrie, sagt Jan Grumiller, Professor für Wertschöpfungsketten an der Fachhochschule Krems in Österreich. „Es gibt nur sehr wenige Regionen, von denen man bestimmte Produkte bekommt“, sagt er. „Da gibt es eine Krise, einen Produktionsstillstand, warum auch immer, da gibt es vielleicht in Zukunft irgendwelche Wetterextreme, die die Produktion unterbrechen, dann gibt es vielleicht global wenige oder kein anderes Anbieter-Unternehmen, zu dem man ausweichen kann.“

Und noch etwas anderes verschärft das Problem: Die Abnehmer vermeiden es nach Möglichkeit, Vorräte anzulegen.

„Das Just-in-Time-Prinzip, das dominant geworden ist, eben auch aus Kostengründen. Das bedeutet, dass Unternehmen versuchen, dass die Inputs gerade rechtzeitig kommen, also: just in time. Weil das Geld spart, denn wenn sie nicht gerade rechtzeitig kommen, braucht man Lagerhaltung und so weiter und so fort.“

„Made in Germany“ wird interessant

Eine Fabrikhalle in Mönchengladbach. Hier werden seit Kurzem Jeans für die Modekette C&A hergestellt. In dem langgestreckten Gebäude, so groß wie einige Fußballfelder, stehen oder sitzen Angestellte an Textilmaschinen. Sie schneiden schwarze oder blaue Stoffe zu, setzen Nähte oder bringen Knöpfe an.

„Hier wird die Ware angeliefert, hier können die LKWs reinfahren und bringen die Stoffe und auch die Zutaten dann in die Halle“, sagt Hans-Uwe Gansfort, der Geschäftsführer des Betriebs. Die Produktion ist im Herbst 2021 angelaufen. Aber es gibt Schwierigkeiten.

„Wir sind immer noch nicht komplett, was die Maschinenausstattung angeht“, so Gansfort. „Wir leiden, wie viele Branchen auch, unter der Lieferkettenproblematik. Das fängt bei Container-Knappheiten an, geht aber auch bis hin zu Mikrochips. Hier vorne haben wir noch Platz. Da soll ein Zutaten-Magazin entstehen, für Reißverschlüsse, Nieten, Nähgarne und so weiter. Aber das ist leider auch nicht geliefert. Da müssen wir noch ein paar Monate warten, bis wir das voll in Betrieb nehmen können.“

Die Lieferkettenkrise schadet dem Unternehmen, sagt der Geschäftsführer. „Es fängt schon mal damit an, dass früher ein 40-Fuß-Container 2000 Dollar gekostet hat. Der kostet jetzt, je nach Marktlage, 12.000 bis 15.000 Dollar. Dann wartet man. Der Preis ist auch so hoch, weil es einfach keine Container gibt. Das heißt, auch die Lieferzeiten verzögern sich. Jetzt natürlich durch die explodierenden Energiepreise, die uns ja alle angehen, nicht nur unsere Branche, sondern alle betrifft.“

Mit dem neuen Standort in Mönchengladbach kehrt C&A in den Heimatmarkt Deutschland zurück. „Made in Germany“ wird wieder zu einer interessanten Geschäftsstrategie. Man umgeht die störanfälligen Lieferketten und spart hohe Frachtpreise.

In Niedriglohnländern steigt die Bezahlung

Hinzu kommt: In vielen ehemaligen Niedriglohnländern steigen die Arbeitskosten, davon profitiert der Standort Deutschland, erklärt Hans-Uwe Gansfort. „Dann ist es auch so, dass in den Ländern wie China Bekleidungsproduktion gar nicht mehr so attraktiv ist.“ Auch da gehe man in andere Branchen. „Man will lieber Hightech produzieren. Die Löhne steigen viel, viel stärker als bei uns, natürlich auf einem niedrigen Niveau. Aber selbst in Bangladesch, fünfzehnprozentige Lohnerhöhungen sind ja keine Seltenheit. Ich mein, das ist immer noch ein Riesen-Gap, aber der schließt sich auch kontinuierlich. All das sind so Faktoren gewesen, dass man gesagt hat: Okay, lass es uns mal versuchen!“

Ökonomen sprechen vom Reshoring, der Rückverlagerung von Produktion, im Gegensatz zum Offshoring, der Verlagerung ins Ausland.

Steffen Kinkel leitet das „Institut für Lernen und Innovation in Netzwerken“ an der Hochschule Karlsruhe und ist ein Experte für Reshoring. „China ist kein flächendeckendes Niedriglohnland mehr“, sagt sie. „Wenn Sie dort Fachkräfte wollen, müssen sie die auch bezahlen. Spezialisten sind teilweise genauso teuer oder sogar teurer als hier. Perspektivisch, und da bin ich nicht alleine, glaube ich, dass die Hochzeit der Verlagerung von Produktionsaktivitäten in Niedriglohnländer, dort, wo die Lohnstunde am günstigen ist, zunehmend weicht. Lohnkosten machen nicht mehr den großen Anteil an den Gesamtkosten aus aufgrund von technologischen Fortschritten. Das alles führt dazu, dass zukünftig mehr regionale Wertschöpfungsketten zu erwarten sind.“

Auch in China steigen die Löhne. Offshoring ist daher für europäische Textilunternehmen sehr viel weniger attaktiv.© picture alliance / CFoto /

Bisher sind zwar nur wenige Bekleidungshersteller nach Deutschland zurückgekehrt. Aber einen Trend zur Rückverlagerung beobachtet auch Monika Eigenstetter, Professorin an der Hochschule Niederrhein, Fachbereich Textil- und Bekleidungstechnik.

Es gebe einige Hersteller, die den früheren Billiglohnländern den Rücken kehrten und die Produktion an andere, etwas näher gelegene Standorte verlegten, beispielsweise Tunesien oder Serbien: Nearshoring nennen das die Fachleute. „Wenn man ins Nearshoring geht, dann hat man vor allem den Wunsch, dass die Lieferketten flexibler sind, dass man mit kürzeren Transportzeiten zu rechnen hat“, so Eigenstetter. „Weil, wenn sie mit dem Schiff etwas aus Asien hierher transportieren, dann haben sie halt einfach drei, vier Wochen.“

Speicherchips wurden knapp

Seit Ausbruch von Covid-19 stockten die Lieferketten immer wieder. Besonders heftig traf die Krise die deutschen Automobilhersteller. Sie produzierten weniger Fahrzeuge, weil sie nicht genügend Speicherchips bekamen. Die Auslieferung verzögerte sich um Monate, manche Modelle waren gar nicht mehr lieferbar. Die Lage ist immer noch angespannt.

Deswegen fordern einige Politiker und Vertreter der Industrie, die Halbleitererzeugung müsse nach Europa zurückgeholt werden, um unabhängiger von Importen aus Fernost zu werden.

Der Boschkonzern ist eines der wenigen Unternehmen, die noch in Deutschland fertigen. Patrick Leinenbach ist der Werkleiter am Standort Reutlingen. „Die Nachfrage ist stark steigend, und deswegen werden wir auch unsere Fertigungskapazitäten in Reutlingen ausbauen“, sagt er. „Wir werden ein neues Gebäude mit einer Fläche von rund 3600 Quadratmetern Reinraum schaffen, um dort dann fertigen zu können.“

Bosch will bis zum Jahr 2026 insgesamt drei Milliarden Euro in seine Halbleitersparte stecken, davon 115 Millionen in Reutlingen.

Halbleiter werden in „Reinräumen“ hergestellt. Verunreinigungen, durch Schmutz oder Staubpartikel würden die winzigen Strukturen der Chips zerstören. Deswegen werden Straßenschuhe in blaue Plastiküberzüge verpackt. Beschäftigte und Besucher müssen Schutzanzüge tragen.

Die Arbeit beginnt mit kreisrunden blanken Siliziumscheiben, den sogenannten Wafer, erklärt die Ingenieurin Annita Fink. „Die rohen Silizium-Wafer, die werden oben beschriftet, mit einem Laser, jeder Wafer kriegt eine Nummer, und hinter dieser Nummer sind da bis zu 1000 Prozessschritte hinterlegt. Und die starten dann im Prinzip hier.“

Chipproduktion erfordert gewaltige Investitionen

Die Halbleiter-Produktion ist anspruchsvoll und äußerst kapitalintensiv. Daher lohnt sie sich nur bei großen Stückzahlen. Sie benötigt hochqualifizierte Beschäftigte und leistungsfähige und sehr unterschiedliche Zulieferer und Dienstleister – und zwar vor Ort, sagt Patrick Leinenbach.

Er nennt ein Beispiel: „Für eine Halbleiterfertigung sind gigantische Vorarbeiten in Gebäude erforderlich. Es werden große Mengen an Reinstwasser verwendet, und dieses Reinstwasser aufzubereiten, ist auch schon ein Riesenaufwand. Das heißt, Sie brauchen dann eine Industrie, die das bauen kann. Weil, wenn Ihre Reinstwasser-Anlage kaputtgeht, dann brauchen Sie sehr schnell Support, dass die wieder läuft! Weil die Halbleiterfertigung nicht abgestellt wird. Die läuft 24/7. Die läuft das ganze Jahr durch, bis auf vielleicht ein oder zwei Abschalttage über Weihnachten und Ostern.“

Die Chipproduktion ist teuer, erfordert gewaltige Investitionen. Die drei Milliarden Euro, die Bosch investieren will in den nächsten Jahren, wirken noch vergleichsweise bescheiden. Der US-amerikanische Konzern Intel will für eine neue Produktionsstätte in den Vereinigten Staaten rund 20 Milliarden Dollar ausgeben.

Der unangefochtener Marktführer ist die Taiwan Semiconductor Manufacturing Company (TSMC). Sie deckt 55 Prozent der weltweiten Nachfrage. TSMC beliefert Apple, aber auch andere Elektronik-, Computer- und Autoproduzenten. Das Unternehmen ist technologisch führend und kann als Einziger Halbleiter mit Strukturen von nur fünf Nanometern herstellen. Solche Hochleitungschips werden beispielsweise für Anwendungen der Künstlichen Intelligenz wie Autonomes Fahren benötigt. Fünf Nanometer, das ist cutting edge, wie Experten das nennen, auf dem neusten Stand – und das kann nur TSMC.

Der Hauptsitz von Taiwan Semiconductor Manufacturing (TSMC) in Hsinchu: Das Unternehmen ist Marktführer bei der Chipproduktion.© picture alliance / AP / Chiang Ying-ying

Aber, sagt Patrick Leinenbach, in anderen Bereichen seien die europäischen Hersteller führend, zum Beispiel bei den sogenannten Mikroelektronisch-Mechanischen Systemen (MEMS). „Die MEMS-Sensoren, die wir fertigen, sind cutting edge, sind State of the Art, haben umfangreiche Anwendungen, und da müssen wir halt schauen, dass wir unsere Position halten, unsere Stärken in Leistungshalbleitern stärken, zum Beispiel Infineon und Bosch an der Stelle genannt, aber auch Sensorik, die wir in Europa haben. Es muss nicht alles auf Fünf-Nanometer-Technologie sein!“

Subventionen für europäische Halbleiterindustrie

Die deutsche Industrie, besonders im Bereich Maschinenbau und Automobil, benötigt Halbleiter zum Messen, Regeln und Schalten, zum Beispiel von Elektromotoren. Hersteller wie Bosch zählen in diesem Bereich technologisch zur Weltspitze.

Anders sieht es bei den besonders stromsparenden und schnellen Hochleistungschips aus. Das letzte Unternehmen mit Kompetenzen in diesem Bereich – die Infineon-Tochter Qimonda – ging 2009 in die Insolvenz. Die technologische Weiterentwicklung fand anderswo statt. Vor allem in Asien.

Nun wollen die deutsche Regierung und die EU-Kommission die Halbleiterindustrie in Europa unterstützen. Anfang des Jahres kündigte Kommissionspräsidentin Ursula von der Leyen eine entsprechende Initiative an – den Chips Act. „Chips stehen im Zentrum des weltweiten Technologiewettlaufs“, sagte sie. „Europa braucht fortschrittliche Produktionsanlagen, die natürlich mit gewaltigen Vorlaufkosten verbunden sind. Deshalb passen wir unsere Beihilfevorschriften an – selbstverständlich unter strengen Bedingungen.“

Im Rahmen von „wichtigen Vorhaben von gemeinsamem europäischen Interesse“ können Staaten Unternehmen finanziell unterstützen. Auch Bosch wird gefördert, sagt der Werkleiter Patrick Leinenbach. „Wir sind sehr froh, dass es diesen European Chips Act gibt. European Chips Act ermöglicht es uns, am Weltmarkt bestehen zu können, und erst dieser European Chips Act hat uns eigentlich auf die Bahn gebracht, wo wir jetzt in Zukunft überhaupt wieder mitsprechen können.“

Europa will Marktanteil verdoppeln

Die EU-Kommission will, dass der Anteil Europas an der weltweiten Chip-Produktion bis zum Jahr 2030 von bisher knapp zehn auf 20 Prozent steigen soll. Ein äußert ambitioniertes, einige sagen auch unrealistisches Ziel. Immerhin hat die amerikanische Firma Intel angekündigt, mit rund zehn Milliarden Euro eine neue Halbleiter-Fabrik in Magdeburg zu errichten. Die EU-Kommission bemüht sich auch darum, den taiwanesischen Fertiger TSMC nach Europa zu holen.

Im Gespräch sind Beihilfen von bis zu 40 Prozent. Für die Magdeburger Intel-Fabrik entspräche dies vier Milliarden Euro. Auch deswegen kehrt Industrie nach Europa zurück: Es winken hohe Subventionen.

Ein Problem dabei: Andere Länder versuchen genau das gleiche. US-Präsident Joe Biden kündigte in seiner traditionellen Rede an die Nation im März 2022 stolz den Bau einer neuen Halbleiterfabrik an.

„Intel wird eine Riesen-Halbleiterfabrik mit 20 Milliarden Dollar bauen“, sagte er. „Zehntausend neue gutbezahlte Arbeitsplätze. Die fortschrittlichste Technik weltweit. Der Vorstandsvorsitzende von Intel, Pat Gelsinger, ist heute Abend hier. Pat hat sich mit mir getroffen und sagte, sie seien bereit, ihre Investition von 20 auf 100 Milliarden Dollar aufzustocken. Das wäre die größte industrielle Investition in der amerikanischen Geschichte.“

Die Regierungen in den USA und Europa, aber auch in China, Südkorea, Indien und Japan schießen viel Geld dazu, um ihre Halbleiterindustrie zu stärken. Umstritten ist, ob die Förderung an Bedingungen geknüpft wird. Die EU-Kommission will, dass im Krisenfall europäische Unternehmen bevorzugt beliefert werden. Die Branche lehnt das ab.

Bei dem gegenwärtigen internationalen Subventionswettlauf geht es nicht nur darum, dass die einheimische Wirtschaft zuverlässig mit Speicherchips versorgt wird. Es geht auch um Technologieführerschaft – und Machtpolitik. Das sagt Julia Hess. Sie arbeitet im Projekt „Technologie und Geopolitik“ des Thinktanks „Stiftung Neue Verantwortung”. „Ich denke, das wird sich auch weiter so entwickeln, dass eben Technologien immer mehr als strategische Assets genutzt werden, um eben Macht auszuüben.“

Geopolitische Spannungen

Die Halbleiter-Branche ist ein extremes Beispiel für die Konzentration und Spezialisierung in den globalen Produktionsnetzwerken. Manchmal stockt die Produktion, wenn eine einzige Zutat fehlt. Julia Hess spricht von Flaschenhälsen, englisch Bottlenecks. Davon gebe es viel, die noch unerkannt seien. „Wir haben da noch lange nicht alles gesehen, sondern das ist quasi einfach nur schlaglichtartig an einigen Stellen aufgetaucht.“

Solche Flaschenhälse können die internationalen Lieferketten verlangsamen – oder ganz blockieren. Beispiel Lithographie-Maschinen. Eine einzige Firma, die niederländische ASML, fertigt die Belichter, die für die winzigen Strukturgrößen der Hochleistungschips notwendig sind. Im Mai 2022 intervenierten die Vereinigten Staaten bei der niederländischen Regierung und der Firma selbst. Sie wollen, dass ASML keine Maschinen mehr nach China liefert.

„Spannend ist eben, dass gerade die USA natürlich schon seit Jahren versuchen, über Exportrestriktionen diese Bottlenecks in der Lieferkette zu nutzen, um eben zu verhindern, dass China eben weiter im Bereich Halbleiter aufholt, und dementsprechend sieht man ganz stark, dass das zu noch mehr geopolitischen Spannungen führt.“

Den Aufbau einer eigenen Halbleiterindustrie, die Europa unabhängig von ausländischen Anbietern machen würde, hält Julia Hess für wenig realistisch. Sie empfiehlt langfristige Bündnisse mit gleichgesinnten Partnerländern. „Eine meiner Meinung nach geeignete Maßnahme ist, auf internationale Partnerschaften zu setzen“, sagt sie. „Dass man nicht nur schaut, wie können wir die ganze Produktion und möglichst viel wieder nach Europa holen, sondern zu akzeptieren, dass wir eine transnationale komplexe Wertschöpfungskette haben, und dann darauf setzen, die Bottlenecks zu diversifizieren mit Partnern aus anderen Ländern, die eben demokratische Alliierte sind.“

Lieferketten auf politische Belastbarkeit prüfen

Lieferketten diversifizieren, sie auch auf ihre politische Belastbarkeit prüfen – das ist ein Forderung, die seit dem Angriff Russlands auf die Ukraine immer häufiger erhoben wird.

In einer Rede im April warb die amerikanische Finanzministerin Janet Yellen für eine stärkere transatlantische Zusammenarbeit und prägte den Ausdruck „Friendshoring“ – Verlagerung zu Freunden: „Die Risiken für uns und unsere Handelspartner werden durch Friendshoring sinken, wenn wir Lieferketten hin zu Freunden und vertrauenswürdigen Ländern bevorzugen, dann können wir den Marktzugang ausweiten.“

Lieferketten hin zu Freunden und vertrauenswürdigen Ländern bevorzugen: Das möchte die US-amerikanische Finanzministerin Janet Yellen.© picture alliance / abaca / Gripas Yuri

Konkret heißt das, die Wirtschaftsbeziehungen zu befreundeten Staaten zu intensivieren und zu weniger verlässlichen Ländern zurückzufahren. Wer aber zählt zu den unsicheren Kantonisten? Was ist zum Beispiel mit China? Viele US-Politiker und Politikerinnen, sowohl in der Demokratischen Partei als auch bei den Republikanern, fordern, das Land zu isolieren und sich wirtschaftlich vollständig von ihm zu entkoppeln.

Für Deutschland und seine exportorientierte Wirtschaft wäre das ein harter Schlag, sagt der Ökonom Steffen Kinkel von der Hochschule Karlsruhe: „China als Markt würde die deutsche Industrie ins Mark treffen, insbesondere einige Schlüsselbranchen wie die Automobilindustrie, die teilweise 40 Prozent ihrer Umsätze und 50 Prozent ihrer Gewinne in China machen. Wenn der Markt tatsächlich relativ schnell relativ stark wegbrechen sollte, dann ist das nicht mehr nur ein Husten, sondern eine ausgewachsene Grippe, die wir dann auch als Volkswirtschaft davontragen. Unternehmen müssen sich strategisch Gedanken machen, wie sie auch reagieren können, um dann in ihren Kernen weiter zu bestehen.“

China ist Deutschlands wichtigster Handelspartner. Im Jahr 2021 wurden Waren im Wert von 246 Milliarden Euro zwischen der Bundesrepublik und der Volksrepublik ausgetauscht. Der Außenhandel mit den USA betrug 194 Milliarden Euro. Müssen sich exportorientierte Unternehmen bald zwischen diesen beiden Märkten entscheiden?

Die Geopolitik der Weltmächte kommt ihnen zusehends in die Quere, sagt der Soziologe Wolfgang Streeck. „Im Grunde genommen beginnt eine neue Phase in der Globalisierung. Die Produktionsketten müssen verkürzt werden, verkürzen sich auf den Bereich der Länder, auf die man sich verlassen kann – Friendshoring. Aber verlassen heißt natürlich: ähnliche politische Strukturen und so weiter und so weiter.“

Zölle und Handelsbeschränkungen

Seit den 1990er-Jahren wuchs die grenzüberschreitende Wertschöpfung stetig. Länder tauschten nicht mehr nur fertige Erzeugnisse, sondern immer stärker auch Vorprodukte aus. Die Unternehmen gliederten Prozesse aus und spannten Zuliefernetzwerke um die ganze Welt, vor allem nach Asien. Die deutsche Exportindustrie gehörte zu den Gewinnern dieser Entwicklung.

„Wir haben gewaltig profitiert von diesem Regime. VW ist heute der größte Autoproduzent der Welt. Das war vor 30 Jahren völlig unvorstellbar.“

Seit der Wirtschaftskrise 2008 stagniert die grenzüberschreitende Wertschöpfung. Expert:innen sprechen von einer Slowbalisation – einer Globalisierung im Schritttempo. Länder nutzen verstärkt Zölle und Handelsbeschränkungen, um ausländische Konkurrenten von den heimischen Märkten fernzuhalten.

So entfachte der frühere US-Präsident Donald Trump vor fünf Jahren nicht nur einen Handelskrieg mit China, sondern erhob auch Zölle auf Importe aus Europa. Ist die Ära der Globalisierung vorbei?

„Ich sehe kein Ende der Globalisierung, ganz im Gegenteil. Ich sehe ein Fortschreiten, heißt immer größere gegenseitige Abhängigkeit“, sagt Marcel Fratzscher, Präsident des Deutschen Instituts für Wirtschaftsforschung.

Die übermäßige Abhängigkeit von China findet allerdings auch er problematisch. Dafür gäbe es neue Chancen – und andere Absatzmärkte. „Es geht darum, den primären Fokus auf andere Regionen der Welt zu leben. Es besteht die Chance, auch neue Märkte zu erschließen. In Afrika, ein riesiger Kontinent, mit einer Milliarde Menschen. Die werden sich bevölkerungsmäßig in den nächsten 40g Jahren verdoppeln auf zwei Milliarden. Das ist ein riesiges Potenzial.“

Notwendig seien dafür hohe öffentliche und private Investitionen. Die Unternehmen sollten unterschiedliche Zulieferer aus möglichst vielen Ländern in ihre Netzwerke einspannen, um die Lieferketten widerstandsfähig zu machen.

„Wir brauchen nicht weniger, sondern mehr globale Standbeine. Wenn ein Unternehmen bisher in zwei Fabriken in China produziert hat, das in zehn Fabriken, nicht nur in China, sondern auch in Südafrika, in Brasilien, in den USA und in der Slowakei zu produzieren. Ja, es wird zusätzliche Kosten bedeuten. Es wird über die nächsten Jahre massive zusätzliche Investitionen der Unternehmen erfordern, denn wenn sie nicht nur eine Fabrik irgendwo haben, die zuliefert, sondern zehn, dann müssen sie dort investieren.“

Also weniger China, mehr Afrika und Lateinamerika. Mehr Standbeine, weniger Abhängigkeiten. Verlässlichere Lieferketten. Lässt sich so die ins Stocken geratene Globalisierung retten? Letztlich wird das von politischen Entwicklungen abhängen.

Die deutsche Wirtschaft steht jedenfalls vor einem tiefgreifenden Umbruch, sagt der Soziologe Wolfgang Streeck: „Das deutsche Produktionsmodell, das auf den Export von Industriegütern ausgerichtet ist, wäre in einer kleiner werdenden Friendly-Globalisation-Welt vor ganz erheblichen Umstrukturierungsproblemen. Dann heißt das, dass wir in Deutschland weniger Autos bauen werden.“