Lebensretter aus dem 3D-Drucker?

29:06 Minuten

Von Piotr Heller · 30.04.2020

Beatmungsgeräte Marke Eigenbau, Schutzmasken, Schilde: In der Coronakrise entwickeln Ingenieure, Forscher und die Maker-Szene Baupläne für Produkte, die Menschenleben retten könnten. Doch ohne Risiken ist das nicht.

Am Freitag, dem 13. März, hatte die Coronakrise Europa mit voller Wucht erreicht. Italien vermeldete allein an diesem Tag mehr als 2500 neue Fälle, weit über 1000 Menschen waren bereits gestorben. Ärzte in Notaufnahmen standen vor der Entscheidung, wer an ein lebensrettendes Beatmungsgerät kommt – und wer sterben muss. An diesem Freitag dem 13. begannen auch zwei Geschichten. Beide handeln von Zeitdruck und von Ingenieurskunst. Und in beiden müssen Menschen sich großer Verantwortung stellen und entscheiden, ob sie gegen wichtige Regeln verstoßen sollten. Die erste Geschichte spielt in Brescia.

Die Stadt im Norden Italiens ist besonders stark vom Coronavirus betroffen. Und so kam es, dass in einem Krankenhaus wichtige Ventile vergriffen waren.

"Am Freitag rief uns jemand von der Zeitung an. Er sagte, dass das Krankenhaus Hilfe brauchte. Wir sind sofort hin. Und die Leute im Krankenhaus baten uns, ein Ventil mit dem 3D-Drucker nachzubauen" berichtet Alessandro Romaioli, Maschinenbauingenieur bei der Firma Isinnova. Er erzählt diese Ereignisse – wie es für die heutige Zeit üblich ist – in einem Videochat. Neben ihm sitzt sein Chef Cristian Fracassi. Er trägt einen Rollkragenpullover und eine 3M-Atemschutzmaske. Für das Gespräch hat er sie aber nach unten geschoben. Sie hängt jetzt um seinen Hals. Das Teil, das die beiden nachbauen sollten, war ein so genanntes Venturi-Ventil. Es sieht nicht nach viel aus, aber "es ist ein essenzielles Bauteil", betont Romaioli. "Wir arbeiten normalerweise, um Geld zu verdienen. Jetzt ging es darum, Leben zu retten."

Denn es drohten Menschen zu sterben, weil dieses kleine Plastikteil fehlte. Es begann ein Wettlauf gegen die Zeit. Im Krankenhaus händigte ein Arzt den beiden das Ventil aus.

In vier Stunden war das Ventil entworfen und hergestellt

Sie fuhren zurück ins Büro und mussten das Ventil zunächst per Hand ausmessen. Das hätten sie sich sparen können, wenn sie die Baupläne bekommen hätten. Doch der eigentliche Hersteller wollte oder konnte sie nicht liefern. In einem Statement heißt es, dass Herstellungsvorschriften für Medizinprodukte das verbieten würden. Technische Möglichkeiten stoßen an bürokratische Grenzen – etwas, das im Verlauf der Geschichte noch häufiger passieren wird. Die beiden Ingenieure erstellten nach ihren Messungen ein dreidimensionales Modell des Ventils am Computer. Dann starteten sie den 3D-Drucker.

"Wir haben das Ventil in zwei Stunden entworfen. Und nach nur vier Stunden hielten wir das erste physische Teil in der Hand", sagt Cristian Fracassi, Geschäftsführer von Isinnova.

Ein erster Erfolg, aber sie waren noch lange nicht am Ziel. Mit vier Prototypen eilten sie zurück ins Krankenhaus. Dass sie in der kurzen Zeit überhaupt so weit gekommen sind, verdanken sie dem 3D-Druck. Eine Technologie, die ihr großes Versprechen nie ganz einlösen könnte. Doch vielleicht ändert sich das gerade.

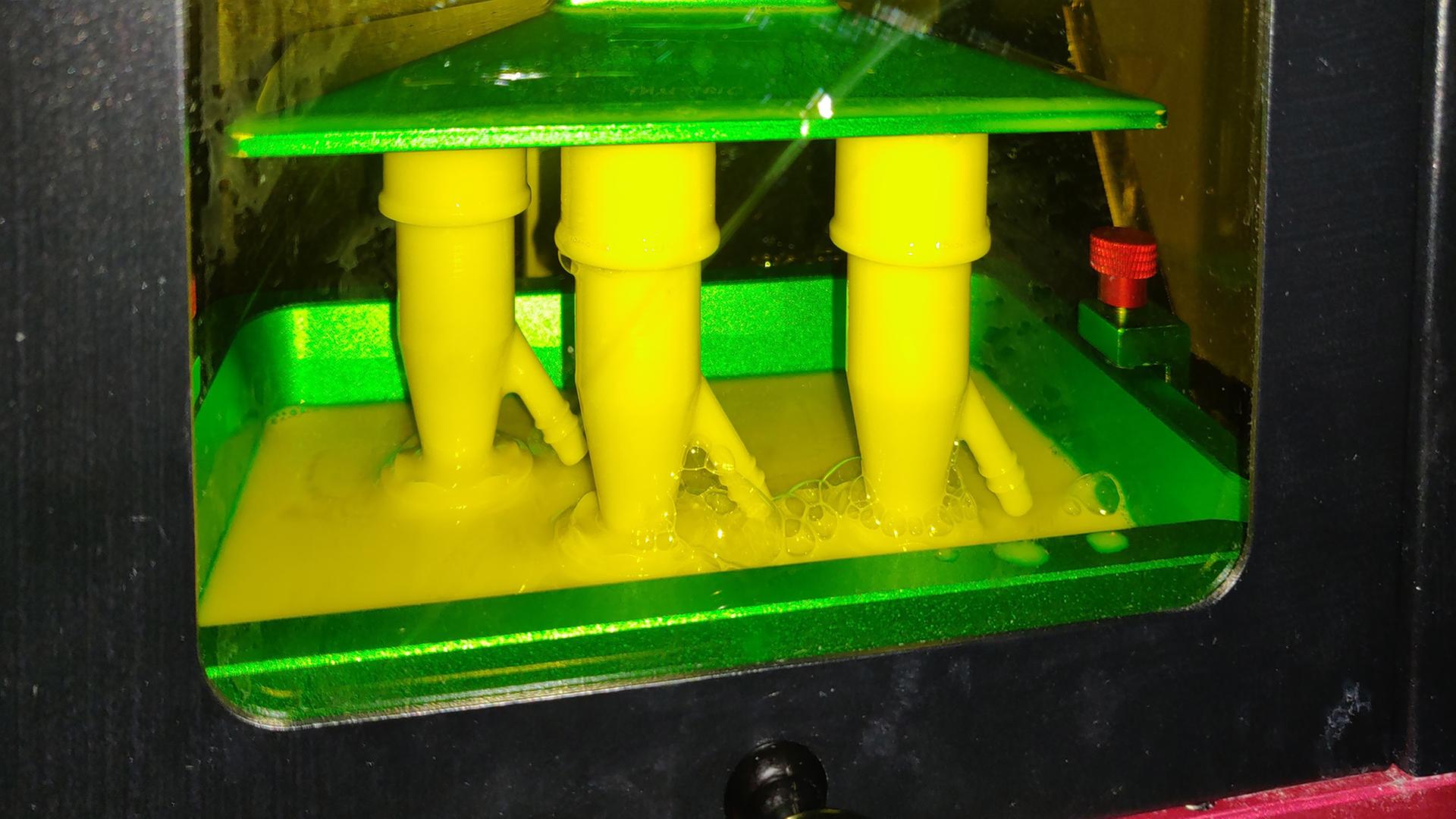

Zur Rettung von Menschenleben: Prototypen von Plastikventilen aus dem 3D-Drucker.© Piotr Heller

Dass die Technologie in dieser Krise überhaupt für derartige Hilfsaktionen zum Einsatz kommt, dafür ist unter anderem Adrian Bowyer verantwortlich.

Wobei er selbst das ein wenig anders sieht: "Ich sollte wirklich nicht die Lorbeeren dafür einheimsen, den 3D-Druck erschwinglich gemacht zu haben. Das war nur ein Nebenprodukt von etwas anderem, das ich damals machen wollte."

Das kann man als Bescheidenheit abtun, wenn man bedenkt, dass Adrian Bowyer für seine Verdienste um den 3D-Druck sogar in den Order of the British Empire aufgenommen wurde.

"Ich wollte eigentlich eine Maschine bauen, die sich selbst vervielfältigen kann und dabei auch noch nützlich ist. Das war eine rein akademische Übung für mich."

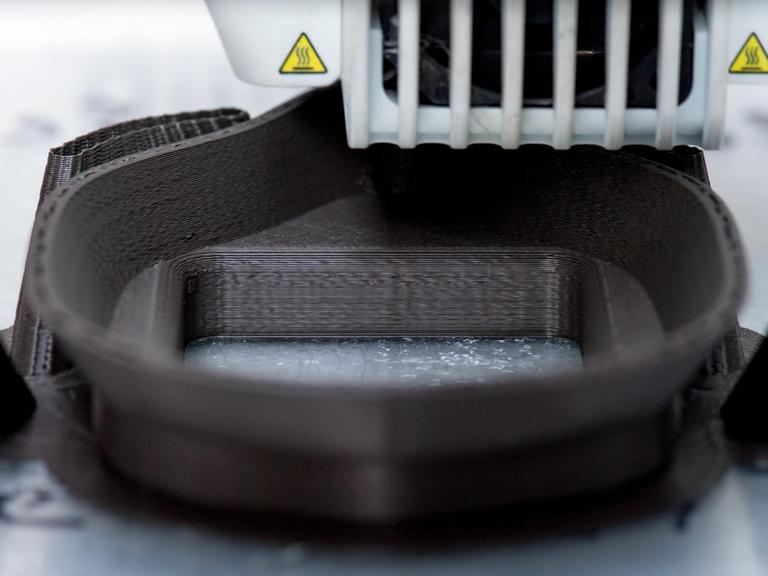

Das war 2005. Bowyer war damals Dozent an der Universität von Bath. Die Maschine, die sich selbst vervielfältigen konnte, hieß RepRap. Es war ein 3D-Drucker, der einen Großteil seiner Bestandteile selbst ausdrucken konnte. Wie die meisten 3D-Drucker heute bestand RepRap aus einem Schienen-System, über das ein Computer einen so genannten Extruder fahren ließ. Der Extruder ist sozusagen der Druckkopf. Er erhitzt einen Kunststoff und trägt ihn auf eine Platte auf, wo er aushärtet. So geht es Schicht für Schicht weiter, bis ein dreidimensionales Bauteil entsteht.

"Seit den 1970ern macht die Technologie Fortschritte", erklärt Bowyer. "Aber in den ersten 25 Jahren kostete die Maschine ein Vermögen. Firmen wie Boeing oder Ford nutzten sie für ihre Forschung. Der Normalverbraucher hatte damit nichts zu tun."

Nach dem Hype kam die Enttäuschung

Das änderte sich mit dem RepRap. Die Materialkosten dieses 3D-Druckers betrugen kaum mehr als 500 Pfund. Zudem stellte Bowyer alle Pläne und die nötige Software gratis ins Netz. Um 2009 herum war der globale Markt für 3D-Drucker gut eine Milliarde Dollar wert. Diese Zahl verdoppelte sich bis 2012. Zu dieser Zeit griffen verschiedene Firmen das Design von Bowyer auf und entwickelten daraus erschwingliche 3D-Drucker.

Das Werbeversprechen: Der Konsument wird zum Produzenten, der alles, was er will, alleine herstellen kann. Niemand müsse mehr einkaufen gehen, um etwa ein angesagtes Spielzeug für seine Kinder zu besorgen. Man könne einfach eine Datei aus dem Internet herunterladen und es sofort zu Hause ausdrucken. Man müsse keine Waren mehr um den Globus schicken, sondern nur noch Ideen in Form dreidimensionaler Computermodelle über das Internet teilen.

Doch obwohl der Markt weiter stetig wächst, ist diese Revolution nie eingetreten. Wenn man wirklich eigene Teile drucken will, muss man sich mit 3D-Modellierung am Computer auseinandersetzen. 3D-Drucker sind mitunter kompliziert zu bedienen, etwa, wenn der Druckkopf verstopft. Die fertigen Produkte wirken oft plump, weil das schichtweise Auftragen seine Spuren auf der Oberfläche hinterlässt.

Darum hat sich die Technik nach dem anfänglichen Hype und der unvermeidlich folgenden Enttäuschung in Nischen etabliert. Unternehmen nutzen sie. Und sie sind die Allzweckwaffe der Maker-Bewegung – einer Art technologie-getriebene Heimwerker-Subkultur. Die Maker bauen von Teleskopen über mechanische Uhren bis zu Brillengestellen alles mögliche mit 3D-Druckern. Ihre Entwürfe teilen sie mit anderen. In der Coronakrise wenden sich manche Maker der Medizintechnik zu. Dabei können sie nicht zuletzt zeigen, welches Potenzial der 3D-Druck hat.

"Sie kann sehr schnell reagieren", betont Adrian Bowyer mit Blick auf die Bewegung. "Ich kann nur für das Vereinigte Königreich sprechen, aber hier haben die großen Firmen Schwierigkeiten, der Nachfrage gerecht zu werden. Spezielle Gesichtsschilde für Krankenhauspersonal sind zum Beispiel knapp. Also drucken Menschen sie einfach mit ihren 3D-Druckern aus. Auch meine Firma – ein ganz kleiner Betrieb – hat diese Schilde gedruckt. Letzte Woche war dann jemand da und wir haben ihm eine Kiste mit unserer Produktion aus einer Woche übergeben."

Diese Schnelligkeit liegt im Wesen des 3D-Drucks. Man braucht nur die Computerdatei und einen Drucker und kann gleich loslegen. Für klassische Produktionsverfahren wie das Spritzgießen, muss man vorher aufwendige Formen bauen.

"Außerdem verbreitet sich erfolgreiches Design auf diese Weise sehr schnell", so Bowyer. "Die Baupläne für die Schilde, die wir gedruckt haben, hat eine tschechische Firma entworfen. Nach einer halben Stunde hatten sie es ins Netz gestellt. Und eine weitere halbe Stunde später hatten wir es dann. Klar können große Firmen massive Produktionen starten, aber sie können sie eben nicht schnell starten. Das ist der Unterschied."

Corona-Schutzmasken und Schilde aus dem 3D-Drucker

Das Projekt "3D Crowd UK" gibt an, mit Freiwilligen in einer Woche über 40.000 Schilde gedruckt zu haben. Eine belgische Firma hat derweil Pläne für eine Vorrichtung veröffentlicht, mit der man Klinken bequem mit dem Ellenbogen drücken kann, um sie nicht anzufassen. Eine Firma in China wiederum druckt spezielle Schutzbrillen. Ein italienisches Unternehmen hat die Pläne für 3D-gedruckte Schutzmasken veröffentlicht, in die man einfache Atemfilter einbauen kann. Selbst das Deutsche Zentrum für Luft und Raumfahrt macht mit. Die EU-Kommission hat dort nämlich angefragt, ob die Raumfahrtexperten nicht auch Gesichtsschilde drucken könnten. Andreas Bohle hat sich der Sache gleich angenommen.

"Der Spritzschutz besteht aus zwei Teilen, das ist ein Mal ein Halter, der auf den Kopf gesetzt wird", erklärt er. "Dann kommt auf den Halter so eine Acrylglasfolie, dünnes Material, damit man, wenn man das aufgesetzt hat, durchschauen kann."

Ein unbekanntes Terrain für die Ingenieure:

"Da war auch die Frage, welches Material man für solche Dinge auswählt, das Standard-Material, was wir einsetzen, hat nur technische Anforderungen, das hat nicht die Anforderung, dass es auch an Menschen jetzt keine Allergie oder so was auslösen soll."

Normalerweise baut das DLR mit seinen 3D-Druckern Modelle von Flugzeugen und Turbinenschaufeln, um sie im Windkanal zu testen.

"Dann haben wir geguckt: Gibt es solche Materialien, die zum Beispiel im Dentalbereich eingesetzt werden?"

Die Frage der EU-Kommission konnten die Luft- und Raumfahrtingenieure schnell beantworten: Ja, sie können die Schilde drucken. Also legten sie los.

"Das wird in großen Stückzahlen in Braunschweig und Stuttgart hergestellt. Wir haben jetzt schon weit über 1000 Stück gemacht, das ist für uns eine große Stückzahl. Die Braunschweiger Kollegen geben das an ein Klinikum in Wolfsburg. Die haben große Probleme mit Corona. Und die Stuttgarter Kollegen geben das ans Robert-Bosch- Krankenhaus in Stuttgart", sagt Bohle.

Nicht alles lässt sich aus Kunststoff herstellen

Gleichzeitig werden aber auch die Grenzen des 3D-Drucks wieder offensichtlich. Aber technische Grenzen, die man sieht, kann man auch angehen.

"So vor zehn Jahren sind die ersten Maschinen auf den Markt gekommen, da haben wir die ersten gekauft und jetzt auch schon neue bestellt. Da hat sich viel getan. Aber es braucht auch eine gewisse Zeit, weil diese Maschinen für Metall, die sind relativ teuer, bis das dann eben auch sich im Markt durchsetzt."

Das ist auch einer der Gründe, warum die 3D-Druck-Revolution nie eingetreten ist. Die vergleichsweise erschwinglichen Maschinen, die einige hundert Euro kosten, können fast nur Plastik verarbeiten.

"Man kann mit ihnen schon einige nützliche Dinge bauen, aber eben nicht so viele wie mit einer Maschine, die auch Metall verarbeiten kann oder elektrische Schaltkreise", sagt Adrian Bowyer. "Nehmen wir einfach mal so eine Sprühflasche, die gerade vor mir steht. Da ist eine Flüssigkeit drin, um das Whiteboard in meinem Büro zu reinigen. Man könnte fast die ganze Flasche mit einem 3D-Drucker herstellen. Nur die kleine Metallfeder nicht, die in dem Sprühmechanismus steckt. Das ist eben ein Grund, warum die Menschen diese Technologie nicht noch mehr nutzen. Die Funktionalität der Teile, die man drucken kann, ist beschränkt".

Es gibt erste Drucker, die Schaltkreise produzieren. Maschinen, die mit Metall drucken, kosten aber nach wie vor zehntausende Euro. Adrian Bowyer ist dennoch zuversichtlich, dass die 3D-Druck-Revolution irgendwann kommen wird. Doch dafür wird man eine weitere Schwäche in den Griff bekommen müssen: Teile aus dem 3D-Drucker sind nicht besonders filigran. Das mussten auch die beiden Ingenieure aus Italien erkennen.

Medizintechnik im Eilverfahren produziert

Cristian Fracassi hält eines der Ventile in die Kamera. Es sieht aus wie ein kleines Rohr, aus dem ein weiteres Röhrchen herausragt:

"Der Sauerstoff kommt über dieses Röhrchen rein. Es ist nur 0,6 Millimeter breit. Mit einem normalen 3D-Drucker kann man nicht auf 0,6 Millimeter genau drucken. Also haben wir die Ventile zunächst ohne das Loch hergestellt und es dann gebohrt. Dann mussten wir die Teile erst mit Wasser und anschließend einer Säure reinigen."

Vier dieser Ventile übergaben sie im Krankenhaus an die Ärzte.

"An drei Ventilen testeten sie, welche Sterilisationslösung das Plastik verträgt. Mit dem vierten schlossen sie einen Patienten an eine Beatmungsmaschine an. Wir standen vor dem Zimmer. Dann begann das Warten."

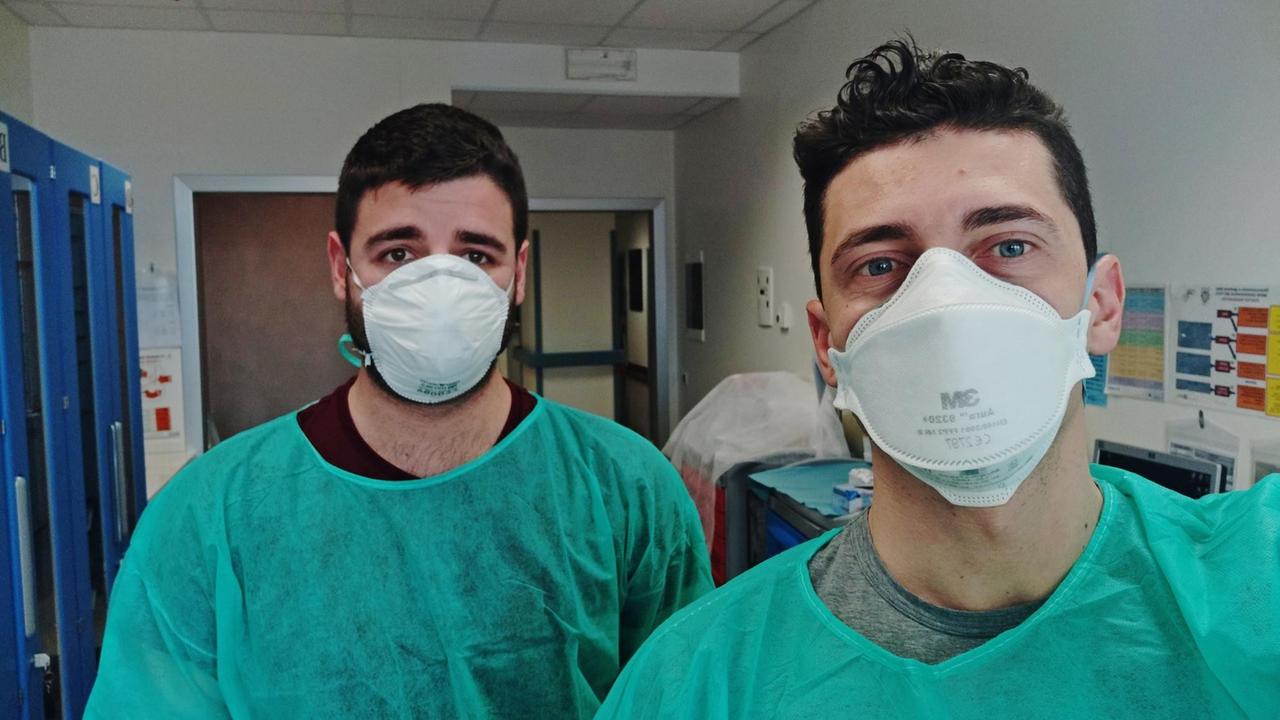

Als das Krankenhaus in der Coronakrise Hilfe brauchte, haben Alessandro Romaioli und Christian Fracassi in nur vier Stunden Ventile mit dem 3D-Drucker hergestellt.© Piotr Heller

Auf den Schultern der beiden Ingenieure und auch der Ärzte lastete eine ungeheure Verantwortung. Denn sie wollten zwar Menschenleben retten. Aber sie taten es mit einem Ventil, einem medizintechnischen Produkt, das im Eilverfahren ausgedruckt worden war und keine offizielle Zulassung für den Einsatz hatte. Taten sie überhaupt das Richtige?

"Ja, also ob das der richtige Weg ist, kann ich Ihnen nicht sagen", sagt Urban Wiesing. "Ich kenne die Ventile nicht. Ich bin auch kein Ventil-Experte."

Dafür ist Wiesing Experte für Medizinethik. Er leitet das entsprechende Institut an der Eberhard-Karls-Universität Tübingen.

"Aber ich kann Ihnen sagen, was für Probleme dahinter stecken. Auf der einen Seite ist das natürlich sehr clever und sehr geschickt, dass man in einer Situation, wo ein Mangel herrscht, versucht, den auf diese Weise zu beheben. Auf der anderen Seite wissen wir aber nicht, ob diese Ventile tatsächlich den Anforderungen genügen, die man an solche Ventile stellt. Und damit kommen wir im Grunde zu der ganz zentralen Zwickmühle, aus der man nicht rauskommt. Wenn man neue medizinische Geräte anwenden will, sollte man sie vorher geprüft haben. Wenn man das nicht macht, könnte man Glück haben. Aber man könnte auch Pech haben, dass man eventuell mit diesem Ventil den Patienten schadet."

Beatmungsgeräte Marke Eigenbau

Von dieser Zwickmühle handelt auch die zweite Geschichte, die an jenem Freitag dem 13. begann. An der Philipps-Universität Marburg machte sich der mexikanische Gastwissenschaftler Enrique Castro-Camus Gedanken über die Coronakrise:

"Der Flaschenhals in Spanien oder Italien ist ja, dass es nicht genug Beatmungsgeräte gibt, um die Patienten zu behandeln. Wenn es genug gäbe, müssten manche dieser Menschen im Prinzip nicht sterben."

Der Physiker hatte die Idee, selbst improvisierte Beatmungsgeräte zu entwickeln. Am Freitag erzählte er sie seinem Chef.

"Ich ging in das Büro von Professor Martin Koch und wir haben diskutiert. Dann habe ich gefragt: Ergibt das überhaupt Sinn, was ich da erzähle? Wir sahen uns an und dachten beide: Versuchen wir’s einfach!"

Am nächsten Montag bestellte Martin Koch die Mitarbeiter seines Instituts in einen Besprechungsraum.

Unter ihnen war auch Johnny Nguyen:

"Wir waren alle ziemlich verschlafen", sagt er. "Daran erinnere ich mich noch sehr gut."

Vor zwei Wochen erst war Nguyen aus London nach Marburg gekommen, um hier an Mikroplastik zu forschen.

"Aber dann kam der Prof rein, hat die Ansprache gehalten, und irgendwie war so... ohne zu reden, war zwischen uns so eine Einigkeit, dass wir das schaffen können und dass wir daran arbeiten sollten."

In Räumen, wo eigentlich an Halbleiterphotonik geforscht wird, begann das Team, Beatmungsgeräte zu entwickeln. Die erste Idee der Physiker war es, Maschinen zu bauen, die automatisch auf Beatmungsbeutel drücken, wie man sie aus der Notfallmedizin kennt. Die Baupläne für diese Geräte wollten die Forscher dann ins Netz stellen, damit Ingenieure in den am schlimmsten betroffenen Regionen der Welt sie nachbauen können.

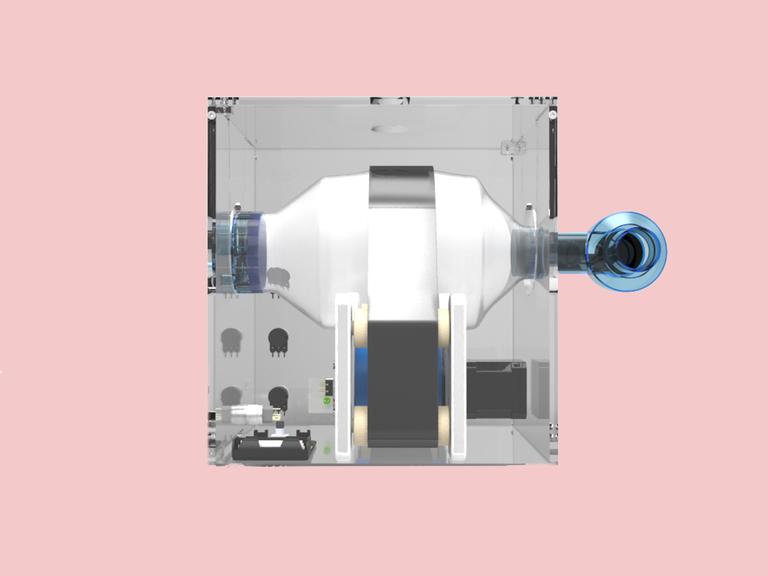

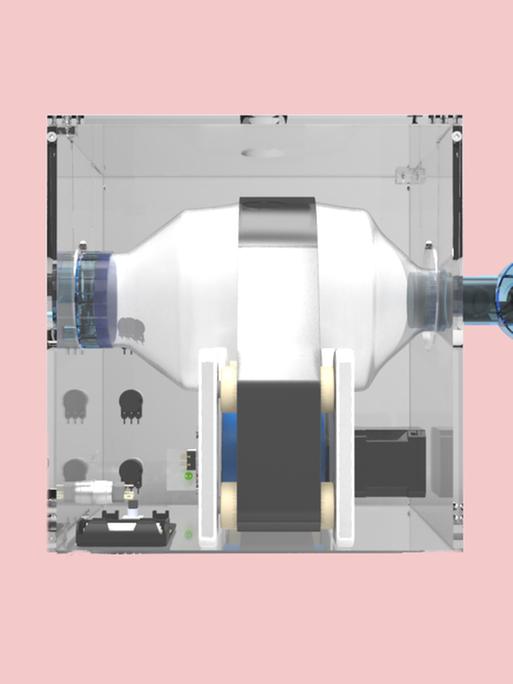

"Ich glaube, ein, zwei Tage später kamen wir in Kontakt mit jemanden aus dem medizinischen Schlaf-Zentrum, einem Techniker, der diese Idee mit diesen CPAP Geräten hatte. Und wir dachten: Das sieht sogar noch viel besser aus als das mit dem Beutel."

CPAP-Geräte versorgen Patienten mit Atemstörungen beim Schlafen mit einem kontinuierlichen Luftstrom. Es gibt sie in Schlaflabors, manche Patienten haben sie zu Hause – die Maschinen sind also weit verbreitet. Darum haben sich die Forscher dafür entschieden. Sie haben ein Zusatzgerät gebaut, das den kontinuierlichen Luftstrom so verändert, dass er dem Ein- und Ausatmen entspricht. So kann man Menschen beatmen.

Ein Hersteller ist schon gefunden

In den nächsten Tagen kamen immer mehr Forscher in das Team: Maschinenbauer, Informatiker, Mediziner, auch ein Neurologe mit Faible für 3D-Druck. Sie entwickelten einen Prototyp. Auf Videos ist dokumentiert, wie die Maschine über einen weißen Schlauch ein Lungenmodell atmen lässt. In einem anderen ist ein wissenschaftlicher Mitarbeiter daran angeschlossen.

"Wir haben einen Arzt angerufen, was er von dieser Lösung hält", so Nguyen. "Und er hat sich das angeschaut, hat nicht gelacht hat, wirklich das Ding sich angeschaut, hat gedacht: Das könnte funktionieren! Das ist gar keine so schlechte Idee! Arbeitet mal dran, aber bitte beachtet darauf, dass wir bei der Beatmung diese Punkte abhaken müssen."

Zu diesen Punkten gehörten etwa Auslassventile, damit die Lunge des Patienten nicht verletzt wird, wenn er hustet. Eine Vorrichtung, die automatisch erkennt, wenn der Patient selbst einatmen will, und ihn unterstützt. Das Team arbeitete Nächte durch.

Bauteile aus dem 3D-Drucker können in der Coronakrise Leben retten - aber die Technologie hat Grenzen.© Piotr Heller

"Alle waren motiviert. Wir waren uns alle einig, dass man schnell handeln muss. Wir waren uns alle einig, dass wir wahrscheinlich Menschen helfen können."

Die Maschinen wären zwar kaum in der Lage, schwere Fälle zu beatmen. Aber man könnte es einsetzen, um Menschen, die auf dem Weg der Besserung sind, von einem professionellen Beatmungsgerät zu trennen und weiter zu beatmen. Das würde wichtige Ressourcen frei machen. Das Team hat in Marburg inzwischen mit der Firma Schneider ein mittelständisches Optik-Unternehmen gefunden, das die Geräte massenweise produzieren könnte.

"Wenn es solche Cluster, solche Herde gibt - und das zeichnet ja gerade SARS-COV-2 Infektionen aus. Das Ganze schießt dann so wie Pilze aus dem Boden", so Harald Renz vom Universitätsklinikum Marburg. "Und dann wird es häufig schwierig, in genau solche Cluster-Regionen Ressourcen auch zu allozieren. Insofern macht es aus meiner Sicht absolut Sinn, dass man sich natürlich auch regional mit solchen alternativen Konzepten befasst."

Der Zulassungsprozess dauert Monate

Sorge bereiten ihm derzeit neben den USA vor allem die schlechten Versorgungsmöglichkeiten in Subsahara-Afrika. Für die dortigen Länder haben die Marburger Forscher die Maschine entwickelt, die automatisch auf Beatmungsbeutel drückt. Diese Maschine kann aus simplen Teilen hergestellt werden – auch dieses Konzept ist fertig. Die Forscher könnten die Pläne veröffentlichen. Aber wie gesagt: könnten.

"Ja, es stockt. Es stockt einfach an dem Punkt, dass wir es nicht verteilen dürfen. Wir haben ein medizinisches Produkt entwickelt, was keine Zulassung hat. Und uns wurde oftmals jetzt gesagt: Selbst die Herausgabe der Baupläne an andere ist strafbar. Das können wir nicht machen."

Sie müssten eine Zulassung für ihre Geräte bekommen. Doch die Zulassung von Medizinprodukten ist kein Spaziergang, weiß Joachim Bühler vom Verband der Technischen Überwachungsvereine VdTÜV:

"Wenn wir über Beatmungsgeräte reden, dann ist es ein Produkt der Kategorie 2, also die zweithöchste Risiko-Kategorie. Da müssen Sie eine sogenannte benannte Stelle, das sind dann Prüforganisationen wie die TÜVs, einbeziehen. Und da müssen Sie diverse Sachen nachweisen."

Neben der Sicherheit und Funktionstauglichkeit des Geräts müssen die Hersteller auch zeigen, dass sie in der Lage sind, verantwortungsbewusst mit einem Medizinprodukt umzugehen.

"Je nachdem, wie innovativ, wie neu und wie umfangreich die Prüfungen sind, dauert so ein Prozess auch länger als ein halbes Jahr und kann auch mal Jahre dauern."

Viel zu lange. Stattdessen gibt es aber Sonderzulassungen. Die werden von Behörden vergeben. In Deutschland ist das zum Beispiel das Bundesinstitut für Arzneimittel und Medizinprodukte, BfArM. Doch auch das kann dauern, wie der Medizinethiker Urban Wiesing erklärt:

"Bei dem Prozess muss man zweierlei Sachen unterscheiden. Das eine ist die Bürokratie, und in der Tat: Wenn man das bis vor kurzem in anderen Zusammenhängen beim BfArM, eingereicht hätte, dann hätte das Monate gedauert. Diese Zeit ist im Augenblick durch Corona drastisch reduziert worden."

Gefahr, dass die Geräte falsch nachgebaut werden

Der andere Punkt ist die wissenschaftliche Untersuchung von Medizinprodukten. Die lässt sich einfach kaum beschleunigen, ohne Abstriche bei der Sicherheit zu machen. Die Beschleunigung der Bürokratie wiederum ist möglich und derzeit wichtig. Denn in der Coronakrise steht die Welt unter Zeitdruck. Kreative Lösungen sind gefragt. Ingenieure haben darauf reagiert – das ist ihr Job.

Aber wie soll die Bürokratie da mithalten? Man kann den Behörden zumindest keine Untätigkeit vorwerfen. Das BfArM teilt mit, die Hürden für Sonderzulassungen abzubauen und potenzielle Hersteller beim Zulassungsprozess an die Hand zu nehmen. Die britische Zulassungsbehörde MHRA geht sogar proaktiv auf potenzielle Hersteller improvisierter Beatmungsgeräte zu. Sie hat einen Katalog mit Mindestanforderungen für diese Maschinen veröffentlicht.

Entwickler von Bauplänen für 3D-Drucker müssen abwägen, ob sie diese veröffentlichen sollen oder nicht. Dennn die Produkte könnten falsch nachgebaut werden.© Piotr Heller

Die Marburger Forscher standen vor der Entscheidung, die Baupläne zu veröffentlichen und damit womöglich Menschen zu gefährden, die ihre Geräte falsch nachbauen, oder abzuwarten. Sie haben sich für letzteres entschieden. Das Optik-Unternehmen sei derzeit mit dem BfArM in Kontakt und bemüht sich um die Sonderzulassung für die CPAP-Erweiterung. Was die Beatmungsbeutel-Lösung angeht, sind vergleichbare Projekte ohnehin weiter vorangeschritten. Ein Ingenieurbüro in Barcelona hat schon die Pläne einer Variante veröffentlicht, die der Autobauer Seat fertigen will. Und am Massachusetts Institute of Technology, MIT, hat eine Gruppe ein derartiges System mehrfach an Schweinen getestet.

Als Nächstes sind Langzeituntersuchungen geplant. Aber auch dort wartet man derzeit auf eine Zulassung. Die Ingenieure und Ärzte in Brescia standen mit ihren Ventilen vor einer ähnlichen Entscheidung. Doch sie haben nicht gezögert. Dafür hat selbst der TÜV-Experte Verständnis:

"Das ist eine persönliche Einschätzung. Es gibt Situationen wie diese, ja… Es wird ja auch häufig mit kriegsähnlichen Zuständen verglichen, in den Regionen, über die wir da in Italien reden. Dann kann es natürlich auch sinnvoll sein, so etwas zu machen, bevor man Menschen dort sterben lässt. Da verstehe ich jeden Arzt, der sagt: Das hilft mir jetzt, und ich setze das ein. Wichtig ist aber, dass es, wenn es solche extremen Ausnahmesituationen gibt, dass es dann eben auf extreme Ausnahmesituationen auch begrenzt bleibt."

Doch ob die Ventile wirklich helfen, war überhaupt nicht klar, als Alessandro Romaioli und Cristian Fracassi vor dem Zimmer im Krankenhaus warteten.

"Erst nach 50 Minuten kam einer der Ärzte raus und sagte: Verdammt nochmal, es funktioniert! Ich brauche 100 Stück!", sagt Cristian Fracassi.

In der Not fragten die Ärzte nicht nach der Zulassung

Die Ingenieure fuhren zurück in ihr Büro und schmissen die 3D-Drucker an. Am nächsten Tag – einem Sonntag – bekam das Krankenhaus die so dringend benötigten Ventile.

"Die benutzen sie jetzt. In weniger als 48 Stunden haben wir alles erledigt: Wir haben die Aufgabe bekommen, sie gelöst, die Ventile gedruckt und dadurch haben einige Patienten..."

"... überlebt", ergänzt Alessandro Romaioli. "Diese Patienten haben überlebt."

Das Risiko, die hastig ausgedruckten Teile für die Beatmung von Menschen zu nutzen, war unter dem Eindruck der Not der Patienten zweitrangig:

"Die Ärzte haben uns gesagt: ‚Gebt uns etwas! Wir brauchen keine Zertifikate, Untersuchungen, Tests – wir brauchen jetzt irgendwas!‘ Denn sie haben Patienten sterben sehen."

"Denken Sie auch einmal in den Patienten hinein: Ich kann nicht atmen. Und neben meinem Bett steht eine Maschine, die mir helfen kann, aber ich kann sie nicht nutzen", sagt Fracassi. "Ich würde jedes Ventil nehmen. Zertifizierung hin oder her. Ich brauche Sauerstoff. Helft mir!"

Dennoch würden beide keine leichtfertigen Entscheidungen treffen.

"Viele Leute fragen uns nach der Datei für die Ventile und wollen sie selbst drucken. Aber es ist so: Wir haben jetzt diese 100 Stück gebaut und derzeit helfen wir einem anderen Krankenhaus, das ähnliche Probleme hat. Wir prüfen genau, welche Beatmungsmaschine sie nutzen. Es gibt da große Unterschiede, und wenn man da das falsche Ventil nutzt…"

"... dann ist das sehr gefährlich!"

"Und darum haben wir uns entschieden, die Dateien nicht zu veröffentlichen."

Alessandro Romaioli und Cristian Fracassi haben mit ihrer Arbeit Leben gerettet. Die Marburger Forscher werden vielleicht Leben retten. Ihre Geschichten zeigen aber noch mehr: Technologien wie der 3D-Druck erschaffen neue Verantwortlichkeiten. Konstrukteure tragen plötzlich eine größere Verantwortung für ihre Entwürfe. Denn jetzt, wo jeder sie nachbauen kann, ist das Risiko größer, dass sie fehlerhaft nachgebaut werden. Auch für jene, die über die Zulassung von Medizinprodukten entscheiden, ergeben sich neue Verpflichtungen. Sie müssen schnell genug sein, um mit dem Tempo der Maker, Ingenieure und Forscher mitzuhalten. Sonst unterdrücken sie Innovationen, die jetzt so dringend nötig sind.